中国航空发动机集团简介、直属单位与主营业务

2022年04年24日

航空产业网 2025-07-16

航空航天领域正通过复合材料3D打印技术实现革命性突破。该技术深度融合了复合材料优异的强度重量比与增材制造的设计自由度,为飞机燃油效率提升和排放降低提供了关键解决方案。

下文将聚焦全球航空航天头部企业在复材3D打印领域的前沿研发动态。如需实时追踪技术迭代、企业布局与市场演变等核心动态,我们提供专业的数据库订阅服务;若需针对特定需求(如细分技术、企业分析、市场预测等)的定制化研究报告,欢迎联系我们!

3D打印为航空航天制造业带来革命性优势:该技术能大幅减重提升燃油效率,通过复杂结构设计和零件整合实现;突破传统限制,整合多零件为单一部件,减少故障点与维护需求;缩短生产周期至几天,加速原型迭代;减少材料浪费、省去模具,小批量生产更经济;支持按需本地化生产,减少库存,转向数字化仓储;材料能耗更低,轻量化部件降低碳排放。

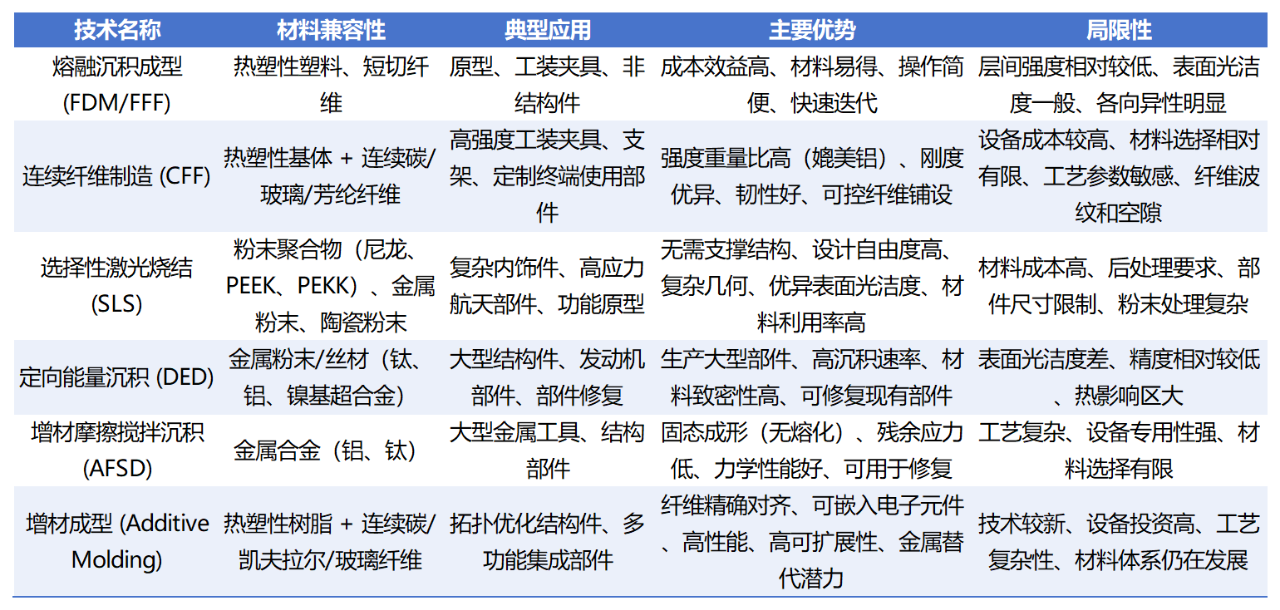

主要复合材料3D打印工艺如下所示:

典型技术创新案例:领军企业的实践

典型技术创新案例:领军企业的实践 777X翼尖修整和钻孔工具: 波音公司与美国能源部橡树岭国家实验室(ORNL)合作,3D打印了用于777X飞机折叠翼尖的修整和钻孔工具。该工具被吉尼斯世界纪录认证为“全球最大的实体3D打印物品”,用于固定777X复合材料机翼蒙皮进行钻孔和加工 。

Stratasys Antero 800NA PEKK材料在飞行部件中的应用: 波音公司已将Stratasys的Antero 800NA热塑性材料(PEKK基聚合物)纳入其3D打印合格产品列表(QPL),用于制造飞行部件。这是Stratasys首个被波音认证用于需要高耐化学性或抗疲劳性应用的高温材料 。

卫星部件的轻量化与功能集成: 波音公司利用增材制造技术,通过拓扑优化和零件整合,为一颗卫星制造了部署式离子发动机支架,使总重量减少了12.7公斤(28磅)。此外,波音还通过3D打印创建了新型卫星,并为其他卫星应用(如宽带全球卫星通信)整合了多个部件 。

A350门锁轴的减重与零件整合: 空客利用EOS的3D打印技术制造A350飞机门锁轴。该部件实现了45%的重量减轻,零件数量从10个减少到1个,一架A350飞机上的16个门锁轴总共减重超过4公斤。该部件由钛合金制成 。

A320neo发动机内窥镜检查孔座的批量生产: 德国MTU航空发动机公司与EOS合作,批量生产空客A320neo新一代PurePower® PW1100G-JM发动机的内窥镜检查孔座。这是首款默认配备增材制造内窥镜检查孔座的涡扇发动机 。

大型原型件与内饰部件的快速迭代: 空客工程师利用BigRep ONE大型3D打印机,全尺寸3D打印机舱内饰面板、衬里和盖板的原型。这缩短了设计迭代周期,并消除了外包模具生产的交期和物流成本 。

LEAP发动机燃油喷嘴的应用: GE航空通过3D打印技术制造LEAP发动机的燃油喷嘴,将一个由20个独立部件焊接而成的组件整合为单一的3D打印部件。该喷嘴重量减轻25%,耐用性提高5倍 。GE航空在阿拉巴马州奥本建立了业界首个增材制造大规模生产工厂,专门用于生产这些喷嘴 。

增材制造技术在GE9X发动机的应用: GE9X 发动机首次在单台航空发动机生产中集成多种材料与打印工艺,总计应用 304 个 3D 打印零件,涵盖燃油喷嘴、低压涡轮叶片、T25 传感器外壳、燃烧室混合器等关键部件。

Rocket Lab的90吨自动化纤维铺放 (AFP) 机器制造大型碳复合材料火箭结构: Rocket Lab安装了一台90吨的自动化纤维铺放(AFP)机器,用于制造其Neutron火箭的大型碳复合材料结构,包括28米长的级间段、7米直径的第一级和5米直径的第二级储罐 。该机器能够以每分钟100米的速度铺设碳纤维,将某些部件的制造时间从数周缩短至24小时,预计可节省超过15万生产工时 。

SPACEX的发动机部件3D打印: SPACEX利用SLM技术3D打印Inconel合金燃烧室,将部件数量从30个减少到1个;SPACEX的Merlin发动机部分部件也采用3D打印 。

2022年04年24日

2019年12年07日

2022年04年20日

2019年12年13日

2023年03年18日

2019年12年11日

2019年12年12日

2019年10年05日

2022年04年12日

2022年05年03日

评论 (0)